浙江精驰自动化设备有限公司

之前就已经介绍过显示会到导致线束返工的其中两个原因,下面就浙江精驰自动化就来说说导致线束放工的其他原因。希望对大家可以有所帮助,其实了解了线束的返工之后,对公司也是有很大的帮助的。

(1)线扎用错或错位。

线扎分两边固定不动和尾部缩紧二种。测试线扎的有没有及其是不是用错能够用电量检测或是OGC,能够运用OGC控制模块和检测控制模块开展防错。返工线扎时要留意不可以刮伤电线和包胶,再次固定不动线扎时包胶不可以遮盖功能分区,有尾部的运用相对性应的线扎枪开展缩紧。一般OGC控制模块是能够确保精准定位的,如是线扎检测则用全检来核对,独特有拖动的能用点包内搭。

(2)尺寸不符合图纸。

在工服版上包胶技巧不一样,尺寸会出现稍微的误差,一旦超过尺寸公差范畴还要开展返工。小支系简易的能够立即在线返工,一旦碰到主杆支系,将会还要绝大多数拆胶和线扎。因此全检都是严格把关线束的最终一道天然屏障。

全部的返工分离线和在线二种,无论哪种,都应当由有资质受到专业培训的工作人员开展返工,应用的返工专用工具应统一放到工具箱内,并做好相匹配的标志。按时对返工专用工具开展查验,即使拆换检修。针对返工过的每一根线束都应做好返工实际操作纪录,包含时间、生产制造地域号、缺点缘故、总数、返工员签名等,便于于中后期开展追朔和缺点的统计分析。

针对常常产生的返工缘故,需有相匹配的纠正措施,及FMEA/CP/PPM剖析,防止或降低该类返工。另外每一战位都需有红标识,当职工发觉单独电线、连接器不良时,第一时间开展注明信息内容,放到特定的红盒子或是悬挂在红长杆部位开展报费。如是压接批量不良,第一时间通告IPQC,并找个人筛选,从根源控制不良品,已经流下去的半成品加工也应当开展清查。

返工仅仅在出问题以后开展的补救,人们要做的是平时的改进和持续的提升,保证好的品质是做出来的,而不是靠检出来的。以提升客户满意度、提升市场占有率;降低缺点、减少风险性和成本费;改善产品与服务为终极目标,进而加速改善,使机构得到不断的取得成功。

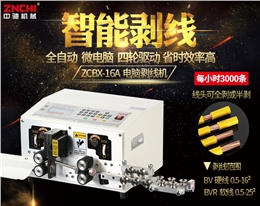

ZCBX-16A电脑剥线机

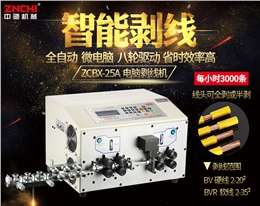

ZCBX-16A电脑剥线机 ZCBX-25A电脑剥线机

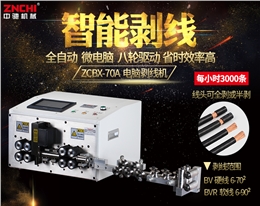

ZCBX-25A电脑剥线机 ZCBX-70A电脑剥线机

ZCBX-70A电脑剥线机 ZCBX-6AZW折弯剥线机

ZCBX-6AZW折弯剥线机